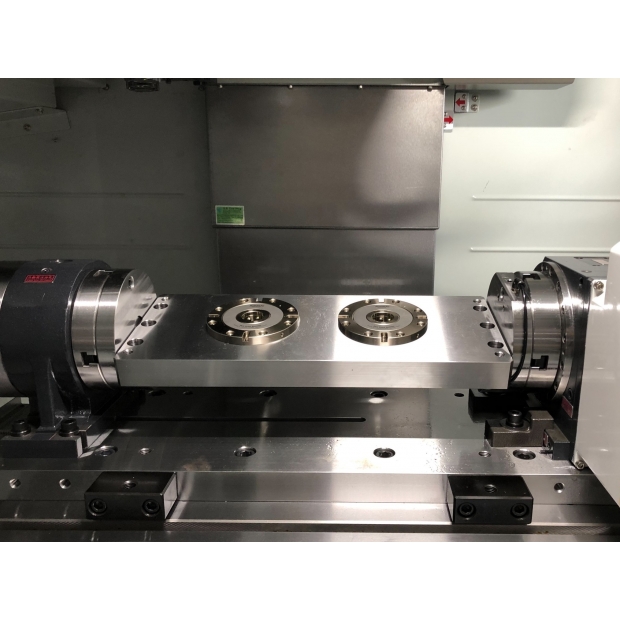

原點夾持系統(零點定位)應用介紹

在CNC(數控機床)加工中,「原點夾持系統」(Origin Clamping System)通常指一種结合機械原點定位與工件夾持的技術,目的是確保工件在加工過程中始終保持精確的基準位置,從而提高加工精度和效率。以下是具體解析:

1. 原點夾持系統的核心功能

- 原點定位:通過設定機床的機械原點(參考點),確定刀具和工件的初始位置。

- 夾持穩定性:使用專用夾具(如液壓夾具、真空夾具或零點定位系統)將工件固定在基準位置,避免加工中的位移或振動。

2. 系統組成與工作原理

(1)機械原點設定

- 機床參考點:CNC機床在啟動時會自動回歸機械原點(如各軸的極限位置),確保坐標系一致性。

- 工件原點(加工原點):操作人員根據工件設計圖,設定工件在機床上的基準點(通常通過探針或對刀儀標定)。

(2)夾持裝置

- 零點定位系統(Zero Point Clamping):

- 使用標準化的定位銷和夾具基座,實現工件的快速裝夾和重複定位。

- 通過氣動或液壓驅動,確保夾持力均勻且穩定。

- 真空夾具:適用於薄壁或非金屬工件,通過吸附力固定工件,避免機械變形。

- 專用夾具:針對特定工件設計的夾具,結合原點定位孔或基準面,確保加工一致性。

(3)傳感器與反饋

- 光柵尺/編碼器:實時監控機床各軸位置,確保原點定位精度。

- 壓力傳感器:檢測夾持力是否均勻,防止工件鬆動或過度夾持導致變形。

3. 工作流程(以CNC加工為例)

- 原點校準:

- 機床啟動後,刀具自動回歸機械原點(X/Y/Z軸原點)。

- 工件裝夾後,使用探針標定工件原點(如邊角或預設基準孔)。

- 夾持固定:

- 通過零點定位系統或真空吸附,將工件鎖定在基準位置。

- 系統檢測夾持力是否達標,確保穩定性。

- 加工過程:

- CNC程序以工件原點為基準,控制刀具路徑進行切削。

- 實時監控位置偏差(如振動或熱變形),必要時自動補償。

- 工件更換:

- 批量加工時,利用標準化夾具快速更換工件,無需重新校準原點。

4. 技術優勢

- 高精度:原點定位誤差可控制在微米級(±1–5 μm),適用於精密零件加工(如模具、航太部件)。

- 高效率:標準化夾具減少裝夾時間,提升生產節拍。

- 重複性:批量加工時,工件位置一致性高,降低報廢率。

- 自動化兼容:可整合到柔性製造系統(FMS)或機械手臂上下料流程中。

5. 典型應用場景

- 模具加工:複雜曲面需嚴格對準原點,避免累積誤差。

- 批量零件生產:汽車發動機缸體、電子連接器等需快速換型。

- 五軸加工:多軸聯動時,原點夾持系統確保空間定位穩定性。

- 難加工材料(如鈦合金):夾持力控制防止工件變形。

6. 常見問題與解決方案

| 問題 | 原因 | 解決方案 |

|---|---|---|

| 加工偏差過大 | 原點標定錯誤或夾具鬆動 | 重新校準原點,檢查夾持力穩定性 |

| 工件變形 | 夾持力不均或過大 | 改用真空夾具或優化夾持點分佈 |

| 換型時間過長 | 夾具非標準化 | 導入零點定位系統(快速換型) |

總結

在CNC加工中,原點夾持系統是實現高精度、高效率生產的關鍵技術,通過整合原點定位與智能夾持,確保工件從裝夾到加工全程的穩定性。 若需進一步了解具體品牌(如AUTOMAC零點快換系統)或技術細節,可提供更多應用背景!